Guida all’esame visivo delle saldature e strumentazione

L’esame visivo delle saldature è l’argomento che tratteremo in questo nuovo articolo.

Esso è indirizzato agli addetti all’esame visivo delle saldature ed ha lo scopo di descrivere il metodo di ispezione visiva dando delle nozioni teoriche sul metodo stesso e sulla strumentazione eventualmente utilizzata, nonché informazioni generali sulle specifiche internazionali dedicate a questo metodo di controllo non distruttivo.

L’esame visivo delle saldature

L’ispezione visiva è forse il metodo di controllo non distruttivo più antico. Le sue prime applicazioni sono state la verifica della conformità ai disegni e la verifica dimensionale, mentre dopo la seconda Guerra Mondiale si sono avute le prime applicazioni nel controllo delle saldature.

In particolar modo, l’American Welding Society (AWS) inseriva l’esame visivo in alcune specifiche di controllo di strutture saldate a partire dal 1960, ma solo dall’inizio del 1990 esistono specifiche che regolamentano il metodo e paragonabili a quelle esistenti per gli altri metodi di esame non distruttivo.

Principi dell’esame visivo delle saldature

L’esame di un oggetto deve essere eseguito mediante l’osservazione di piccole aree in modo da coprire l’oggetto con scansioni successive; infatti, nonostante il campo visivo sia in grado di coprire interamente l’oggetto osservato, soltanto una porzione ridotta è in grado di ricevere informazioni dettagliate.

Una adeguata illuminazione delle superfici da esaminare è essenziale per una corretta identificazione delle indicazioni. Spesso, l’illuminazione ambiente dell’area di lavoro è sufficiente per l’esame visivo; si dovrebbe comunque verificare il valore minimo di illuminamento richiesto dalle specifiche applicabili.

Quando il livello di illuminamento non è adeguato devono essere adottati tutti gli accorgimenti per garantire l’illuminazione necessaria.

A tal fine, possono essere impiegate diverse sorgenti luminose: torce, lampade portatili da officina, fari ad alta intensità, oppure, se le condizioni lo permettono, si può spostare l’oggetto da ispezionare in aree maggiormente illuminate.

Qualunque sia la sorgente scelta, dovrà essere presa in considerazione anche la sua posizione rispetto al pezzo da controllare. La distanza della sorgente e la sua inclinazione rispetto alla superficie determinano l’intensità della luce disponibile e la quantità o presenza di riflessioni o bagliori.

Fattori condizionanti dell’esame visivo delle saldature

Tra i diversi fattori che possono influenzare l’esame visivo vi sono le caratteristiche del materiale da controllare, le condizioni ambientali dell’ispezione e i fattori fisiologici dell’ispettore.

Caratteristiche del materiale

Le dimensioni e la condizione superficiale dell’oggetto da ispezionare giocano un ruolo importante sul risultato dell’esame. La conoscenza di come ognuna di queste variabili influenzi l’esame aiuterà l’ispettore a migliorare la rilevazione delle possibili indicazioni.

Le principali condizioni superficiali che influenzano l’esame visivo sono:

- PULIZIA: La presenza di sporcizia, olio, grasso, ecc. può mascherare le discontinuità presenti sulla superficie o creare delle false indicazioni. Una superficie da controllare pulita permette una più facile e rapida rilevazione delle indicazioni ed aiuta a prevenire la possibilità che delle indicazioni importanti vadano perse.

- COLORE: Il colore della luce incidente in relazione al colore dell’oggetto da ispezionare può giocare un ruolo importante nel rilievo delle discontinuità. Il colore della luce può essere usato per migliorare il contrasto tra oggetto ed eventuali indicazioni.

- STRUTTURA – COMPOSIZIONE: Le caratteristiche della superficie di un materiale sono importanti in relazione alla quantità ed alla qualità della luce che si riflette dalla stessa verso l’occhio dell’esaminatore. Una superficie riflettente può produrre un bagliore inaccettabile che può interferire con l’esame della superficie da controllare e creare zone non ispezionabili.

Le condizioni fisiche agenti come fattori limitanti durante l’esame visivo sono:

- STATO DELL’OGGETTO: gli stadi del processo di lavorazione, le condizioni di servizio, l’applicazione di protettivi superficiali, influenzano le condizioni del campione che deve essere esaminato. La scaglia d’acciaieria, la scoria di saldatura, così come la verniciatura, possono nascondere difetti superficiali.

- FORMA: La forma di un oggetto può anche influenzare la riuscita di un esame. Oggetti di forma complessa come le sedi di chiavette e le filettature possono complicare l’esecuzione di un esame, pertanto in tali zone dovrà essere adottata particolare attenzione.

- DIMENSIONE: Per gli oggetti di grandi dimensioni dovrebbero essere prese opportune precauzioni per evitare zone non controllate.

Condizioni ambientali

I fattori ambientali che possono influenzare il buon esito di un esame visivo sono:

- ATMOSFERA: L’atmosfera, in questo caso, è intesa come la porzione d’ambiente che ha un’influenza di tipo fisico o psicologico sull’esaminatore. Un’atmosfera priva di rumore, polvere, fumo o altri elementi di disturbo sarà più propizia per l‘efficacia dell’esame.

- UMIDITA’ E TEMPERATURA: È noto che le persone hanno una diversa capacità di sopportare il calore e l’umidità e comunque l’innalzamento della temperatura corporea diminuisce le capacità mentali di un ispettore.

- PULIZIA: Di fondamentale importanza è la pulizia dell’ambiente in cui viene condotto l’esame. La principale contaminazione nell’area d’ispezione è la movimentazione delle parti da esaminare da un’area all’altra. Mentre si esegue un esame, spesso è necessario movimentare l’oggetto da controllare. Durante tale fase, se l’area circostante non è sufficientemente pulita possono essere trasferiti sulla superficie dell’oggetto sporcizia ed altri contaminanti. L’area d’esame può diventare contaminata in diversi modi, ad esempio fumo e vapori possono depositarsi sulle superfici riflettenti dell’oggetto da esaminare creando una riduzione del contrasto necessario per localizzare eventuali discontinuità.

- SICUREZZA: Il personale ispettivo deve essere a conoscenza delle norme che regolano la sicurezza sul lavoro ed avere accesso a tutti gli equipaggiamenti protettivi per ridurre al minimo il rischio di incidenti.

Fattori fisiologici

- COMODITA’ FISICA: Sebbene il conforto fisico sia determinato dalla tolleranza della singola persona coinvolta, una sistemazione confortevole per l’ispettore risulterà in una maggiore attenzione ai dettagli e minore distrazione verso disturbi causati da agenti esterni. Un esame condotto in una posizione scomoda o nella stessa posizione per lungo tempo può influenzare in modo negativo l’esecuzione dell’esame stesso. L’ispettore tenderà ad affrettare il controllo per tornare in una posizione più confortevole.

- SALUTE: Diverse condizioni fisiche possono influenzare la vista. Alcuni problemi di percezione visiva sono di tipo ereditario, mentre altri sono provocati da stati emozionali o di tipo circolatorio. Altri possono essere il risultato di un deterioramento delle strutture oculari dovuti a patologie particolari o all’età.

- ATTITUDINE MENTALE: L’attitudine mentale dell’ispettore può influenzare l’esame perché si possono formare, prima di eseguire l’ispezione, delle immagini mentali preconcette. Questo tipo di immagine virtuale può alterare la percezione e l’interpretazione dell’immagine reale che entra nell’occhio e influenzare il risultato dell’ispezione. La visione è una sensazione selettiva che è fortemente guidata da quello che l’osservatore vuole o si aspetta di vedere. Il fine dell’ispettore può influenzare la percezione se lo stesso sta osservando solo per certi aspetti una particolare scena. Per esempio una persona che si trova in una stanza affollata può riconoscere immediatamente un viso che si aspettava di incontrare; mentre può non riconoscere affatto un viso famigliare che non si aspettava di vedere.

- FATICA: Il generale benessere dell’ispettore ha una notevole influenza sulla conduzione e interpretazione dell’esame visivo. La fatica non influenza soltanto la sensazione fisica generale dell’ispettore, ma riduce l’efficienza e l’accuratezza dell’interpretazione dei dati raccolti attraverso la visione. L’affaticamento dei muscoli dell’occhio, causato da una scarsa illuminazione e da una scomoda posizione del corpo, provoca tremore dell’occhio e delle palpebre e può rendere inefficace l’esame.

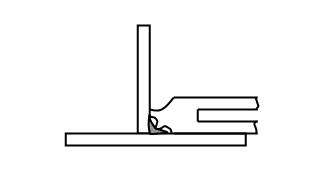

- POSIZIONE DELL’OGGETTO: La posizione dell’oggetto e la sua distanza rispetto all’ispettore hanno un’influenza sul risultato del controllo. In generale, l’occhio deve essere ad una distanza non superiore a 610 mm dalla superficie da esaminare e questa deve essere mantenuta ad un angolo non inferiore a 30° rispetto al punto di osservazione. In figura 1 sono riportate le distanze massime e minime raccomandate.

Specifiche internazionali

Attualmente esistono due standard internazionali che trattano l’esame visivo:

UNI EN 970 Controllo non distruttivo di saldature per fusione. Esame visivo.

Questa norma è nata appositamente per il controllo di saldature e prevede due diversi livelli di ispezione:

- l’esame diretto, che prevede come strumenti di aiuto all’occhio umano specchi, lenti di ingrandimento e luce artificiale e prevede una massima distanza dal pezzo di 600 mm, illuminamento minimo 350 lux, consigliato 550 lux, e angolo di visuale minimo 30°.

- Esame remoto, che prevede come strumenti telecamera, fibroscopi o boroscopi.

Il personale deve conoscere le procedure di saldatura applicate e deve essere sottoposto a controllo dell’acuità visiva (Jaeger 1 o Times New Roman 4,5) ogni 12 mesi.

La UNI EN 970 definisce le fasi (prima della saldatura, tra le passate, dopo saldatura, dopo riparazione) in cui si applica il controllo evidenziando le difettologie da ricercare.

In appendice alla UNI EN 970 sono riportate le descrizioni di strumenti di misura e calibri di saldatura.

ASME V article IX – Visual Examination.

Tale specifica si applica all’esame visivo di qualunque semilavorato e, a differenza della UNI EN 970, richiede che il costruttore rediga una procedura per l’esecuzione dell’esame dedicata, richiede una verifica dell’adeguatezza dell’esame o dimostrando di poter individuare una linea sottile di larghezza 0,8 mm o utilizzando difetti artificiali. L’illuminamento minimo richiesto è 160 lux, mentre è consigliato 500 lux.

Strumentazione

Gli strumenti che vengono utilizzati per l’esame visivo possono essere divisi in strumenti per l’esame diretto, strumenti remoti e strumenti di misura.

In questo articolo verranno considerati, visto lo scopo dello stesso, soltanto gli strumenti per esame visivo diretto e gli strumenti di misura.

Strumenti per l’esame diretto

Nei casi in cui l’esame visivo viene eseguito senza l’ausilio di strumenti che elaborino l’immagine si dice che l’esame è diretto. In genere, gli strumenti usati per l’esame diretto sono sistemi di ingrandimento quali lenti o microscopi.

Nel caso in cui si presentino difficoltà nell’accessibilità alla parte da esaminare possono essere usati degli specchi che possono essere dotati di snodi e di sorgente luminosa propria.

Strumenti di misura

Gli strumenti di misura generalmente utilizzati per condurre l’esame visivo sono righe metalliche graduate, calibri, micrometri, profilometri e comparatori, il cui uso e funzionamento si considera conosciuto al lettore.

Viene invece riportata una descrizione di alcuni tipi di calibri di saldatura.

- Calibro per saldatura ad angolo: permette di misurare in modo semplice e rapido la lunghezza del lato cordone e determina se vi è sufficiente altezza di gola. Questo calibro è di base un comparatore, in quanto per verificare la dimensione si confronta la parte del calibro, corrispondente alla dimensione accettabile della saldatura, con quella del cordone da controllare.

Sul calibro sono ricavati degli archi per creare spazio al cordone da controllare. La dimensione accettabile è incisa sulla parte corrispondente del calibro. Il calibro viene posizionato perpendicolarmente contro il componente saldato. Con questi calibri è possibile controllare la maniera precisa e rapida cordoni d’angolo da 3 a 25 mm.

- Calibro per saldatura Palmgreen: con questo calibro è possibile misurare le dimensioni delle saldature ad angolo, la reale altezza di gola dei cordoni d’angolo, il sovrametallo delle saldature testa a testa e le distanze tra i lembi.

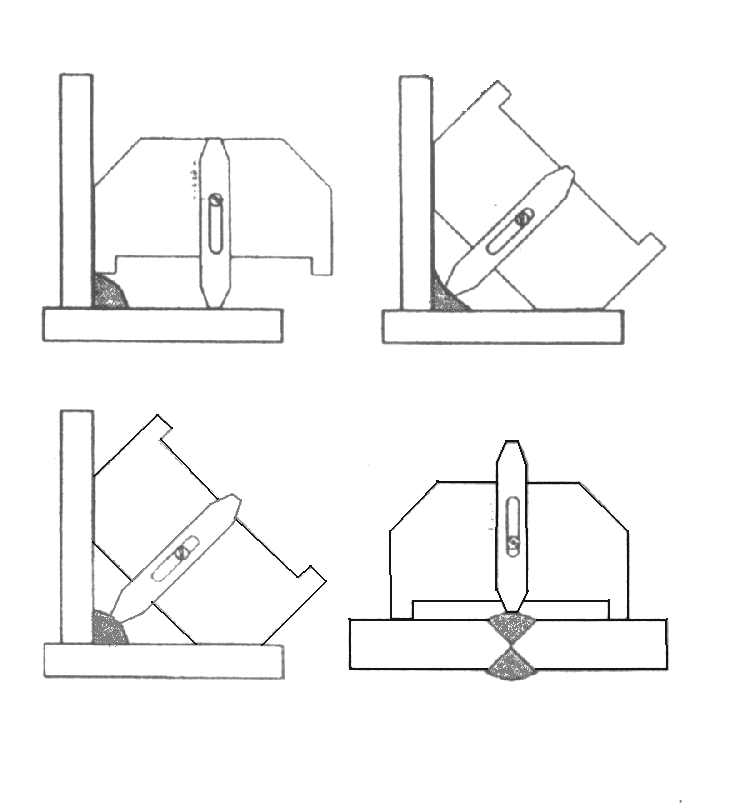

- Calibro Cambridge: questo calibro può misurare velocemente l’angolo di preparazione dei lembi, lo slivellamento, la dimensione dei cordoni, l’eventuale incisione marginale come visibile nelle figure che seguono.

Altri tipi di calibri per saldatura sono riportati nella norma EN 970.