In questo articolo descriveremo in modo generale i processi di saldatura e le difettologie tipiche soffermandoci, in particolar modo, sui difetti individuabili attraverso l’esame visivo.

Saldatura

Al fine di individuare i difetti tipici di una saldatura è necessario conoscere quali sono i vari tipi di processi di saldatura e le cause che portano alla formazione dei vari tipi di difetti a seconda del tipo di materiale e/o processo impiegato.

Per saldatura si intende un processo che realizza l’unione di due parti metalliche per formare un unico complessivo avente continuità di materiale.

Possiamo distinguere diversi metodi di saldatura, a seconda dell’uso di materiale di apporto o meno, o dell’uso di calore o pressione per realizzare l’unione; in generale si possono dare le seguenti definizioni:

- saldatura omogenea: una saldatura è detta omogenea quando il materiale base è uguale al metallo d’apporto.

- saldatura eterogenea: una saldatura è detta eterogenea quando il metallo base è diverso da quello d’apporto.

- saldatura autogena: una saldatura è detta autogena quando il materiale base fonde e prende parte alla composizione del giunto.

- saldatura eterogena: una saldatura è detta eterogena quando il materiale base non fonde e non prende parte alla composizione del giunto, che è formato dal solo materiale d’apporto.

- saldatura per fusione: si ha quando il collegamento dei pezzi è ottenuto mediante fusione e conseguente solidificazione dei lembi, con o senza interposizione di metallo d’apporto.

- saldatura per pressione: si ha quando il collegamento dei pezzi è ottenuto esercitando una pressione meccanica sui pezzi da unire. L’azione della pressione deve essere combinata col calore necessario per far raggiungere i pezzi allo stato pastoso, generalmente senza l’impiego di metallo d’apporto.

Saldatura ad arco

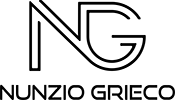

Saldatura con elettrodo rivestito

In questo caso l’elettrodo, oltre a provvedere a costituire uno dei due poli tra i quali scocca l’arco, fornisce anche il materiale d’apporto per la saldatura, essendo di tipo fusibile. Il rivestimento dell’elettrodo in parte vaporizza fornendo l’atmosfera protettiva al bagno fuso ed in parte fonde per poi solidificare sotto forma di scoria, che ricopre il cordone proteggendolo dall’ossidazione durante il raffreddamento.

Legenda:

- A Anima

- B Gocce di metallo d’apporto

- C Scoria liquida

- D Bagno di fusione

- E Elettrodo

- F Scoria solidificata

- G Deposito solidificato

- L Gas protettivi

- M Metallo base

- N Rivestimento

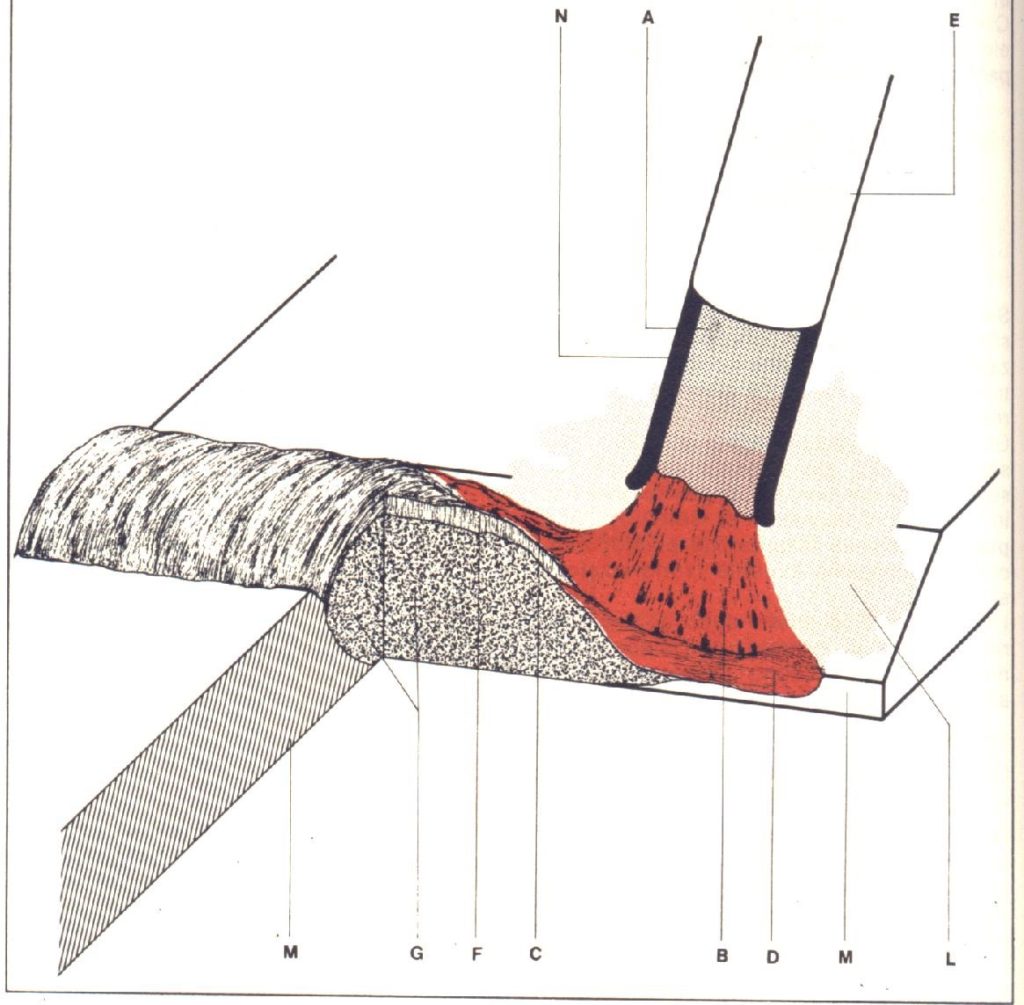

Saldatura ad arco sommerso

In questo procedimento l’arco elettrico scocca tra un elettrodo fusibile A (vedi fig. 2) ed il metallo base B mantenuto sotto protezione di un flusso granulare C. Tale flusso, alimentato da una tramoggia D, cade immediatamente davanti al punto da saldare e ricopre i lembi in modo tale che l’arco, avanzando, ne risulti sempre protetto. Il materiale d’apporto è un filo nudo E che funge anche da elettrodo e viene fatto avanzare con un dispositivo automatico F. I vantaggi di tale procedimento sono la grande penetrazione e conseguentemente una velocità di esecuzione più elevata ed un minor numero di passate nella saldatura di forti spessori. Un limite è dato dal fatto che possono essere eseguite solo saldature in piano.

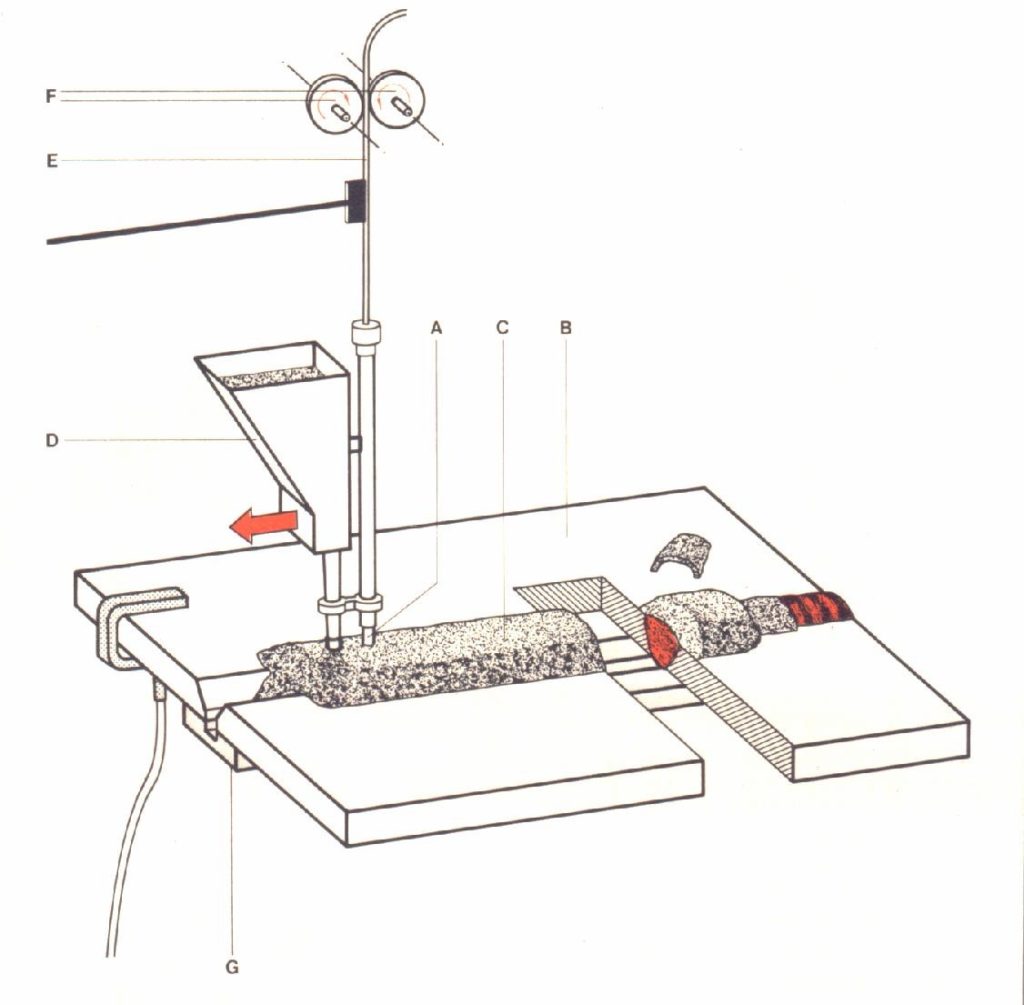

Saldature semiautomatiche a filo continuo sotto protezione gassosa (MIG-MAG)

Dalla pinza porta elettrodo chiamata “torcia” A (fig. 3) esce in continuo il filo elettrodo B spinto da un motorino C a velocità costante. L’arco scocca tra l’estremità del filo ed il metallo base, mentre dalla torcia fluisce una corrente di gas che crea nella zona d’arco un’atmosfera protettiva D. Un cavo flessibile E alimenta la pistola assicurando contemporaneamente la trasmissione F della corrente elettrica dalla saldatrice all’elettrodo ed il flusso del gas protettivo G, nonché una circolazione di andata e ritorno per l’acqua di raffreddamento. Un cavo elettrodo M collega il morsetto di massa M alla saldatrice. La distinzione tra i due sistemi è data dal gas di protezione usato: nel sistema MIG il gas è Argon, nel sistema MAG è CO2 o più ricorrentemente una miscela argon – anidride carbonica.

Metallurgia della saldatura

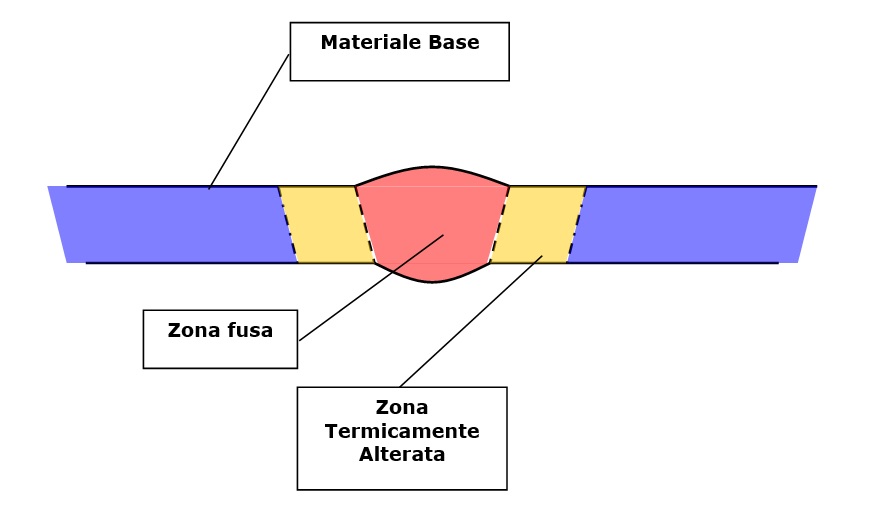

Nel corso di una saldatura per fusione si ha un grande apporto di calore in una zona abbastanza limitata della parte in produzione, con conseguente fusione di una porzione di metallo. Questa grande quantità di calore provoca un‘alterazione del materiale che circonda la zona fusa. Pertanto, in una saldatura per fusione possiamo individuare tre zone ben distinte:

- Zona fusa: è la porzione di materiale che è stato portato a fusione e quindi risolidificato (cordone).

- Zona termicamente alterata: è la porzione di materiale più vicina alla zona fusa. In questa zona sono state raggiunte temperature inferiori a quella di fusione del materiale base, ma sufficienti a cambiare le caratteristiche del materiale.

- Materiale base: materiale dei due lembi da unire, che non ha subito nessuna influenza dal processo di saldatura.

Difetti tipici di saldatura

Di seguito sono passati in rassegna i principali difetti di saldatura:

Cricche

si può definire cricca una discontinuità originatasi per strappo in un materiale metallico originariamente continuo. Sono difetti indicati come bidimensionali in quanto sono lunghi e profondi con andamento frastagliato e bordi ravvicinati. Sono da considerarsi come il più grave difetto che si può avere in una saldatura. Le cricche possono presentarsi sia in zona fusa (cricche a caldo e cricche a freddo) che termicamente alterata (cricche a freddo):

- cricche a caldo: sono cricche che si manifestano durante la solidificazione del giunto saldando quasi tutti i materiali. Le cause principali sono:

- la presenza di impurità sia nel materiale base (ad esempio elevati tenori di zolfo e fosforo negli acciai al carbonio) che sui lembi da saldare (ad esempio sporcizia);

- elevato grado di vincolo in opposizione ai ritiri di saldatura.

Tipico esempio di cricche a caldo sono le cricche di cratere.

- Cricche a freddo (o da idrogeno): si formano durante il raffreddamento del cordone quando la temperatura si avvicina a quella ambiente. Tale fenomeno si può verificare anche dopo ore che è stata completata la saldatura. Occorre eliminare in ogni modo la presenza di idrogeno, ad esempio attraverso un preriscaldo del materiale. Successivamente alla saldatura, le tensioni indotte vengono attenuate mediante trattamenti di distensione.

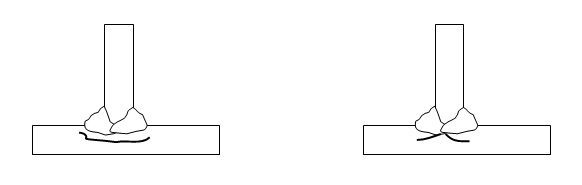

Strappi lamellari

Sono tipici dei giunti a T, in particolar modo su materiali che sono ricchi di impurità e inclusioni. Anche in questo caso le condizioni di vincolo più rigide aumentano la possibilità che si formi il difetto.

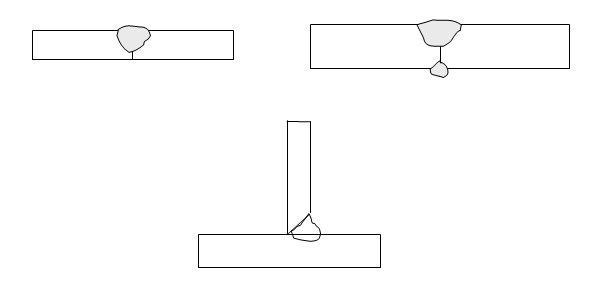

Mancanza di penetrazione e di fusione

Discontinuità tra i lembi del cianfrino provocate dalla mancata fusione di uno o di entrambi i lembi da saldare. Esistono diversi casi possibili.

Incollature

Sono simili alle mancanze di fusione, ma tra lembo e zona fusa è interposto uno strato di ossido. Questo difetto compromette la resistenza meccanica del giunto.

Inclusioni solide

Sono difetti situati in zona fusa dovuti alla presenza di sostanze diverse dal metallo costituente il cordone ed inglobate nel cordone stesso. Casi particolari sono le inclusioni di scoria e quelle di tungsteno.

- Inclusioni di scoria: Sono cavità contenenti scoria, o scoria e gas, ed hanno forma tondeggiante o allungata. Sono tipiche di saldature ad elettrodo rivestito o di saldature ad arco in più passate nelle quali non si sia curata in modo adeguato la pulizia tra passate successive.

- Inclusioni di Tungsteno: Sono costituite da Tungsteno in forma di pezzetti o schegge raggruppate; sono difetti tipici della saldatura TIG.

Inclusioni gassose o porosità

Sono cavità provocate da gas rimasto intrappolato nel bagno di fusione. Possono essere provocate da sporcizia, grasso, umidità presenti sui lembi o da una protezione del bagno non corretta o eccessiva.

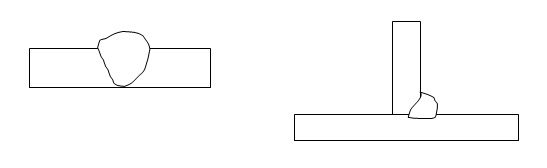

Difetti di profilo

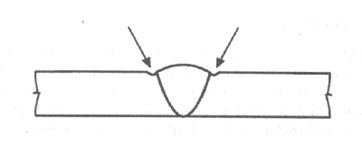

- Eccesso di sovrametallo: comporta una diminuzione della resistenza del giunto a causa delle irregolarità e delle maggiori concentrazioni di carico che si hanno ai bordi del sovrametallo.

- Incisioni marginali: si tratta di depressioni sui fianchi del cordone; sono spesso causate dall’uso di corrente troppo elevata o da deviazioni dell’arco.

- Irregolarità superficiali: sono dovute a scarsa capacità del saldatore e conferiscono un aspetto al cordone le cui maglie anziché essere disposte parallelamente una di seguito all’altra, hanno andamento irregolare, con variazioni del profilo del cordone, avvallamenti, etc.

- Slivellamento dei lembi: è dovuto generalmente ad un montaggio imperfetto che non permette di ottenere una saldatura regolare. Nel migliore dei casi si ha una brusca variazione del profilo, altrimenti si può arrivare alla mancanza di fusione di uno dei lembi.

- Spruzzi: sono depositi più o meno grandi e dispersi, generalmente incollati alla superficie del metallo base. Possono generare piccole cricche sulla superficie del materiale base o fare da punto di attacco per la corrosione.

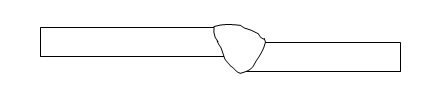

- Colpi d’arco: consistono in una fusione localizzata del materiale base avvenuta generalmente senza deposito di materiale d’apporto. Sono difetti tipici dei procedimenti manuali ad arco provocati da scarsa cura del saldatore che innesca l’arco sul materiale base e non, come è regola, su un lembo del cianfrino. Tali fusioni localizzate sono spesso accompagnate da cricche di cratere che possono anche essere profonde.